联系我们

020-86988980

- 广州中骥进出口有限公司

电话:020-8968-8980

网站网址:www.gzsynoth.com

电邮:belinda@dginfa.com

手机:+86 189 2740 6786

地址:广东省广州市花都区狮岭镇金狮三街5号

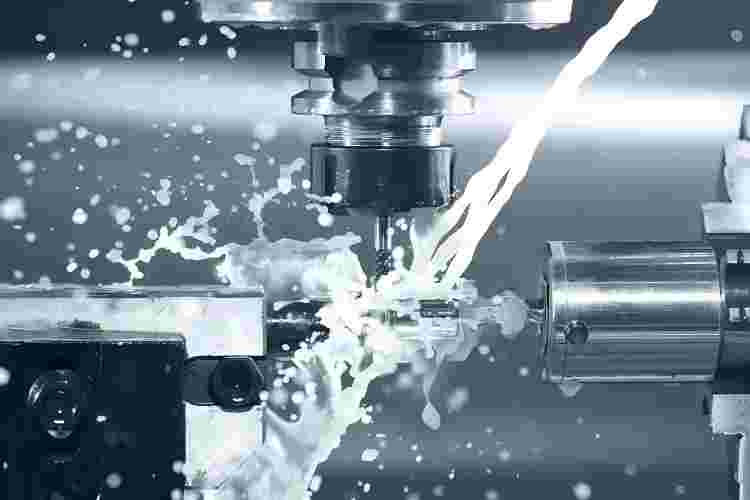

如何高效加工深窄腔-数控专家指南

添加时间:2025-07-15

提高深腔和窄腔零件的数控加工效率需要解决刀具刚性、切屑排出、积热和精度控制等挑战。以下是一些关键策略:

.优化工具选择

-使用短而刚性的工具:选择悬挑较短的硬质合金或高速钢(HSS)工具,以减少振动和挠曲,这在深腔中是至关重要的。-采用专门的几何形状:窄直径(匹配腔宽)和螺旋凹槽(3-5个凹槽)的工具增强切屑的排出。对于非常深的空腔,考虑带强化柄的加长立铣刀。

涂层很重要:将耐磨涂层(例如TiAlN, AlCrN)涂在刀具上,以减少摩擦和热量,延长刀具寿命并允许更高的切削速度。

. 调整切割参数

-降低深切割的切割速度(VC):在狭窄的空间内高速切割会产生过多的热量;较低的速度(例如,钢中的碳化物为100-300米/分钟)平衡效率和工具寿命。-优化进给速度(fz):使用适度的进给速度,以确保稳定的切屑形成,而不会使刀具过载。例如,钢为0.05-0.15 mm/齿。

-控制切割深度(ap):采用多个浅通道而不是一个深通道,以减少刀具应力和提高切屑去除。

. 加强排屑

—使用高压冷却液:将高压冷却液(100- 1000psi)直接注入切割区,将切屑从腔中冲洗出来。通过主轴冷却系统是理想的深腔。-吹风或真空系统:对于容易发生碎屑焊接的材料(如铝),将冷却剂与吹风或真空附件结合使用,可立即清除碎屑。

-程序断片周期:在CNC程序中加入暂停或收回动作,以便在恢复切割之前允许断片退出。

. 改进工具路径策略

爬升铣削优于传统铣削:爬升铣削通过将刀具推入材料中来减少刀具偏转,改善表面光洁度并减少狭窄空间中的振动。-螺旋形或锯齿形刀具路径:这些路径均匀分布切削力,避免突然的方向变化,最大限度地减少刀具磨损。对于深腔,使用分层(z级)加工,以清除材料的步骤。

-粗加工与精加工分离:首先用更高的进给量/速度对腔体进行粗加工,以去除大块材料,然后用更慢、更精确的孔道进行精加工,以确保精度。

. 安全的工作夹具和机器设置

-刚性夹具:使用坚固的夹具或真空卡盘来固定工件,防止在深切时移动,从而导致不精确或工具损坏。-检查机床的刚性:确保数控机床的主轴和轴驱动得到适当的维护(例如,润滑,间隙调整),以处理深腔加工的应力。

. 利用CNC编程技术

-使用啄钻/镗循环:对于深腔,程序定期缩回(啄)以清除切屑,特别是在像铸铁或不锈钢这样产生长切屑的材料中。-模拟刀具路径:使用CAM软件模拟加工过程,在实际切削之前识别潜在的碰撞、刀具悬垂问题或低效路径。

通过结合这些策略,您可以减少周期时间,最大限度地减少刀具磨损,并保持精度,最终提高深腔和窄腔零件的效率。

上一条 : 不锈钢钝化的步骤是什么?

下一条 : 定制手术机器人为何选择CNC精密加工?